Herstellungsprozess von vakuumgelöteten Diamantkernbohrern

Der Herstellungsprozess von vakuumgelöteten Diamantkernbohrern umfasst eine komplexe Reihe von Schritten, um die Herstellung eines hochwertigen, langlebigen Bohrwerkzeugs sicherzustellen. Diese Bohrer sind für eine Vielzahl industrieller Anwendungen von entscheidender Bedeutung, darunter Baugewerbe, Bergbau und Infrastrukturentwicklung. Der Prozess beginnt mit einer sorgfältigen Materialprüfung und -vorbereitung, um die Konzentrizität und Gesamtmaßgenauigkeit der Stahlmatrix sicherzustellen. Dieser Artikel bietet einen detaillierten Überblick über den Herstellungsprozess von der Materialvorbereitung bis zur Endverpackung und hebt die Präzision und das Fachwissen hervor, die in jeder Phase erforderlich sind.

Materialinspektion und -vorbereitung

Der erste Schritt im Herstellungsprozess vakuumgelöteter Diamantkernbohrer besteht darin, das Material sorgfältig zu prüfen und die Konzentrizität der Stahlmatrix sicherzustellen. Dazu gehören strenge Qualitätsprüfungen, um die Unversehrtheit und Abmessungen des Untergrunds sowie die Sauberkeit und Trockenheit des Materials zu überprüfen. Eventuelle Abweichungen von den spezifizierten Anforderungen werden sorgfältig berücksichtigt, um höchste Genauigkeitsstandards aufrechtzuerhalten. Sobald das Material die Prüfung bestanden hat, durchläuft es einen gründlichen Reinigungsprozess, um Rost- und Ölflecken zu entfernen. Dies wird durch den Einsatz spezieller Maschinen erreicht, die das Material gleichmäßig strahlen und es so effektiv auf die nachfolgenden Phasen des Herstellungsprozesses vorbereiten.

Auftragen von Spezialkleber und Platzierung von Diamantpartikeln

Nach der Materialvorbereitung ist das Auftragen von Spezialkleber auf die Arbeitsschichten des Produkts ein wichtiger Teil des Herstellungsprozesses. Der Zweck dieses Schritts besteht darin, die Haftung der Diamantpartikel am Untergrund zu fördern und so eine starke und dauerhafte Bindung sicherzustellen. Das Auftragen von Spezialkleber erfordert Präzision und Fachwissen, um eine gleichmäßige Abdeckung der gesamten Arbeitsschicht zu erreichen. Fachkräfte streuen die Diamantpartikel anschließend manuell auf die Arbeitsschicht und sorgen so für eine gleichmäßige Verteilung und eine optimale Bohrleistung. Dieser sorgfältige Prozess ist entscheidend, um eine außergewöhnliche Bindung zwischen den Diamantpartikeln und der Matrix zu erreichen und den Grundstein für die außergewöhnliche Haltbarkeit und Schneideffizienz des Bohrers zu legen.

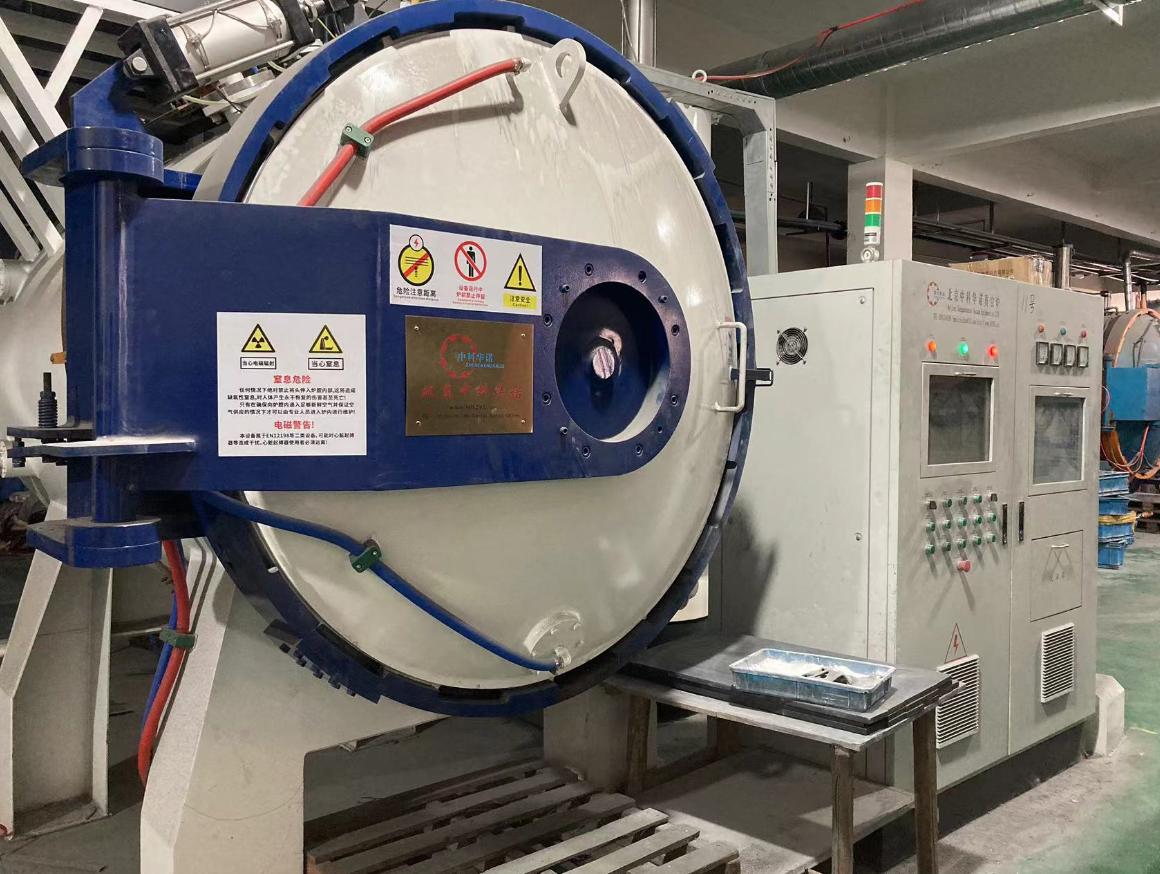

Lötprozesse und Gewindeveredelung

Sobald die Diamantpartikel gleichmäßig auf der Arbeitsschicht verteilt sind, wird die Bohrkrone für den Lötvorgang in den Lötofen gelegt. In dieser kritischen Phase wird der Bohrer hohen Temperaturen ausgesetzt, um die Diamantpartikel fest in die Matrix einzubetten. Der Lötprozess wird sorgfältig kontrolliert, um eine optimale Verbindung der Diamantpartikel und der Matrix zu gewährleisten, was zu einer starken und zuverlässigen Verbindung führt. Nach dem Lötvorgang müssen die Gewinde des Bohrers neu eingefädelt werden, um die Konzentrizität und Genauigkeit der Gewinde zu verbessern. Diese sorgfältige Verfeinerung stellt sicher, dass der Bohrer genau die Spezifikationen erfüllt, die für präzise und effiziente Bohrarbeiten erforderlich sind.

Sprühlackierung, Lasermarkierung, Rostschutzbehandlung

Nach dem Löten und der Gewindeveredelung wird der Bohrer weiteren Endbearbeitungsprozessen unterzogen, um seine Funktionalität und Haltbarkeit zu verbessern. Erfahrene Fabrikarbeiter bemalen die Bohrer sorgfältig von Hand und tragen eine Schutzschicht auf, um die Oberfläche zu schützen und die Gesamtschönheit hervorzuheben. Nach dem Auftragen der Farbe lässt man den Bohrer gründlich trocknen, um ein langanhaltendes und gleichmäßiges Finish zu gewährleisten. Anschließend wird der Bohrer mit wichtigen Informationen wie Produktspezifikationen und Markendetails laserbeschriftet. Dieser präzise Markierungsprozess verleiht den Bohrern eine Ebene der Authentizität und Rückverfolgbarkeit und ermöglicht so eine einfache Identifizierung und Qualitätssicherung. Nach der Lasermarkierung wird Rostschutzöl auf den markierten Bereich aufgetragen, um eine zusätzliche Schutzschicht gegen Korrosion zu bilden und die Lebensdauer des Bohrers in verschiedenen Arbeitsumgebungen sicherzustellen.

Verpackungs- und Qualitätsprüfung

Zum Abschluss des Herstellungsprozesses gehört die sorgfältige Verpackung der Bohrer nach Kundenwunsch. Dazu gehört eine sorgfältige Liebe zum Detail bei Verpackungsdesign, Etikettierung und Schutzmaßnahmen, um sicherzustellen, dass der Bohrer im bestmöglichen Zustand beim Kunden ankommt. Während des gesamten Produktionsprozesses werden strenge Qualitätskontrollen durchgeführt, um etwaige Abweichungen oder Mängel festzustellen. Jedes fehlerhafte Produkt wird einer Nacharbeit oder Korrekturmaßnahme unterzogen, um die höchsten Qualitäts- und Genauigkeitsstandards aufrechtzuerhalten. Dieser umfassende Qualitätskontrollansatz stellt sicher, dass jeder vakuumgelötete Diamantkernbohrer, der das Werk verlässt, die strengen Anforderungen industrieller Anwendungen erfüllt und zuverlässige Leistung und Haltbarkeit bietet.

Abschließend

Der Herstellungsprozess vakuumgelöteter Diamantbohrkronen ist ein Beweis für Präzisionstechnik und sorgfältige Handwerkskunst. Von der ersten Materialprüfung und -vorbereitung bis hin zur Endverpackung und Qualitätsprüfung ist jede Phase des Prozesses von einem Bekenntnis zu Exzellenz und Qualität geprägt. Die Kombination aus fortschrittlicher Technologie, handwerklichem Können und strengen Qualitätskontrollmaßnahmen stellt sicher, dass die hergestellten Bohrer den anspruchsvollen Anforderungen industrieller Bohrarbeiten entsprechen. Durch die Einhaltung höchster Fertigungsstandards bleiben vakuumgelötete Diamantkernbohrer ein unverzichtbares Werkzeug in einer Vielzahl von Anwendungen und tragen in verschiedenen Branchen zur Effizienz und Produktivität bei.