వాక్యూమ్ బ్రేజ్డ్ డైమండ్ కోర్ డ్రిల్ బిట్ల తయారీ ప్రక్రియ

వాక్యూమ్-బ్రేజ్డ్ డైమండ్ కోరింగ్ డ్రిల్ బిట్ల తయారీ ప్రక్రియ అధిక-నాణ్యత, మన్నికైన డ్రిల్ సాధనం ఉత్పత్తిని నిర్ధారించడానికి సంక్లిష్టమైన దశలను కలిగి ఉంటుంది. ఈ డ్రిల్ బిట్లు నిర్మాణం, మైనింగ్ మరియు అవస్థాపన అభివృద్ధితో సహా వివిధ పారిశ్రామిక అనువర్తనాలకు కీలకం. ఉక్కు మాతృక యొక్క ఏకాగ్రత మరియు మొత్తం డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి ఖచ్చితమైన మెటీరియల్ తనిఖీ మరియు తయారీతో ప్రక్రియ ప్రారంభమవుతుంది. ఈ కథనం మెటీరియల్ తయారీ నుండి తుది ప్యాకేజింగ్ వరకు తయారీ ప్రక్రియ యొక్క వివరణాత్మక అవలోకనాన్ని అందిస్తుంది, ప్రతి దశలో అవసరమైన ఖచ్చితత్వం మరియు నైపుణ్యాన్ని హైలైట్ చేస్తుంది.

మెటీరియల్ తనిఖీ మరియు తయారీ

వాక్యూమ్-బ్రేజ్డ్ డైమండ్ కోర్ డ్రిల్ బిట్ తయారీ ప్రక్రియలో మొదటి దశ మెటీరియల్ని జాగ్రత్తగా పరిశీలించడం మరియు స్టీల్ మ్యాట్రిక్స్ యొక్క ఏకాగ్రతను నిర్ధారించడం. సబ్స్ట్రేట్ యొక్క సమగ్రత మరియు కొలతలు, అలాగే పదార్థం యొక్క శుభ్రత మరియు పొడిని ధృవీకరించడానికి ఇది కఠినమైన నాణ్యత తనిఖీలను కలిగి ఉంటుంది. పేర్కొన్న అవసరాల నుండి ఏవైనా వ్యత్యాసాలు ఖచ్చితత్వం యొక్క అత్యధిక ప్రమాణాలను నిర్వహించడానికి జాగ్రత్తగా పరిష్కరించబడతాయి. మెటీరియల్ తనిఖీని దాటిన తర్వాత, ఏదైనా తుప్పు మరియు నూనె మరకలను తొలగించడానికి ఇది పూర్తిగా శుభ్రపరిచే ప్రక్రియ ద్వారా వెళుతుంది. పదార్థాన్ని సమానంగా పేల్చడానికి ప్రత్యేకమైన యంత్రాలను ఉపయోగించడం ద్వారా ఇది సాధించబడుతుంది, తయారీ ప్రక్రియ యొక్క తదుపరి దశల కోసం దానిని సమర్థవంతంగా సిద్ధం చేస్తుంది.

ప్రత్యేక గ్లూ అప్లికేషన్ మరియు డైమండ్ పార్టికల్స్ ప్లేస్మెంట్

మెటీరియల్ తయారీ తర్వాత, తయారీ ప్రక్రియలో కీలకమైన భాగం ఉత్పత్తి యొక్క పని పొరలకు ప్రత్యేక గ్లూ యొక్క అప్లికేషన్. ఈ దశ యొక్క ఉద్దేశ్యం ఏమిటంటే, వజ్రాల కణాలను సబ్స్ట్రేట్కు అంటుకునేలా చేయడం, బలమైన మరియు దీర్ఘకాలిక బంధాన్ని నిర్ధారించడం. ప్రత్యేక గ్లూ యొక్క అప్లికేషన్ పని పొర అంతటా కూడా కవరేజీని సాధించడానికి ఖచ్చితత్వం మరియు నైపుణ్యం అవసరం. నైపుణ్యం కలిగిన కార్మికులు పని చేసే పొరపై వజ్రాల కణాలను మానవీయంగా చల్లుతారు, ఇది సరైన డ్రిల్లింగ్ పనితీరు కోసం సమాన పంపిణీని నిర్ధారిస్తుంది. ఈ ఖచ్చితమైన ప్రక్రియ డైమండ్ పార్టికల్స్ మరియు మ్యాట్రిక్స్ మధ్య అసాధారణమైన బంధాన్ని సాధించడంలో కీలకం, డ్రిల్ యొక్క అసాధారణమైన మన్నిక మరియు కట్టింగ్ సామర్థ్యానికి పునాది వేస్తుంది.

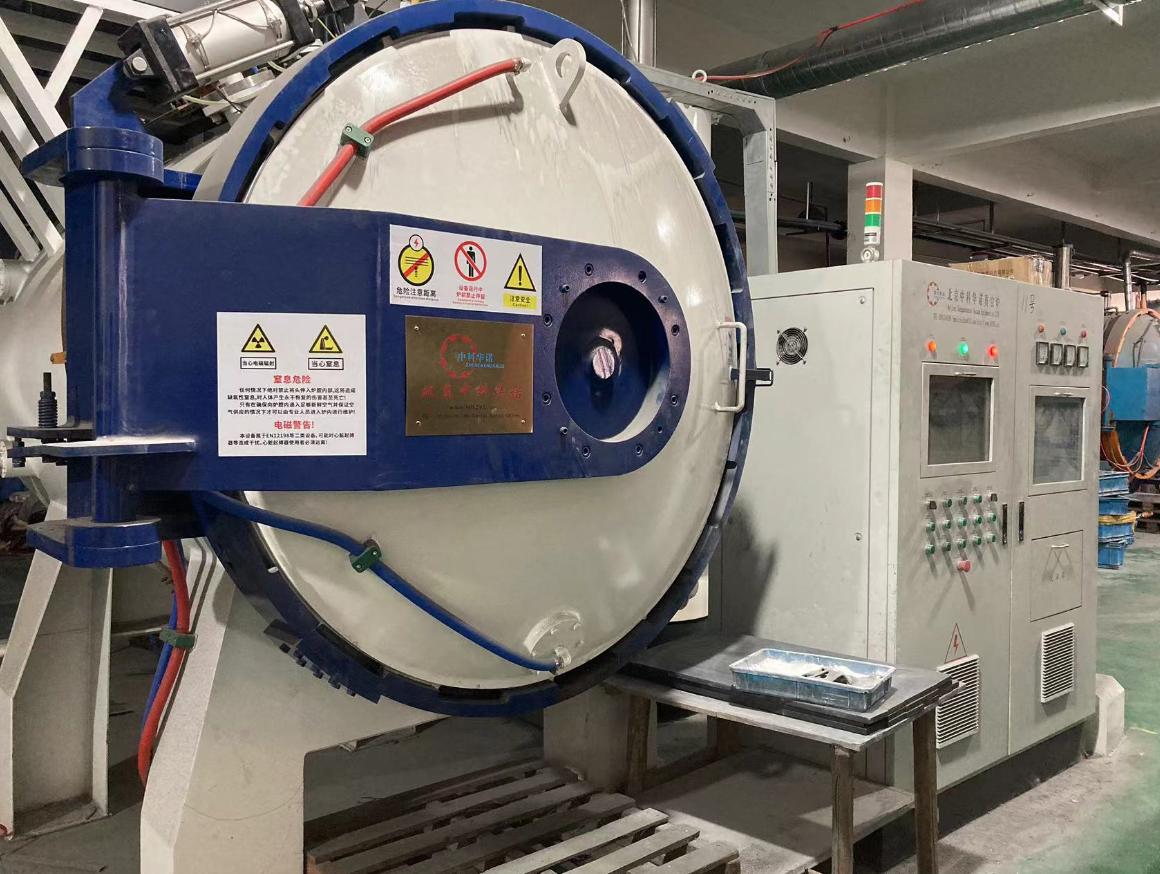

బ్రేజింగ్ ప్రక్రియలు మరియు థ్రెడ్ శుద్ధీకరణ

పని చేసే పొరపై డైమండ్ కణాలు సమానంగా పంపిణీ చేయబడిన తర్వాత, బ్రేజింగ్ ప్రక్రియ కోసం డ్రిల్ బిట్ బ్రేజింగ్ ఫర్నేస్లో ఉంచబడుతుంది. ఈ క్లిష్టమైన దశలో డ్రిల్ బిట్ను అధిక ఉష్ణోగ్రతలకు లోబడి వజ్రాల కణాలను మ్యాట్రిక్స్లోకి దృఢంగా పొందుపరచడం జరుగుతుంది. డైమండ్ పార్టికల్స్ మరియు మ్యాట్రిక్స్ యొక్క సరైన బంధాన్ని నిర్ధారించడానికి బ్రేజింగ్ ప్రక్రియ జాగ్రత్తగా నియంత్రించబడుతుంది, ఫలితంగా బలమైన మరియు నమ్మదగిన బంధం ఏర్పడుతుంది. బ్రేజింగ్ ప్రక్రియ తర్వాత, థ్రెడ్ల ఏకాగ్రత మరియు ఖచ్చితత్వాన్ని మెరుగుపరచడానికి డ్రిల్ బిట్ యొక్క థ్రెడ్లను మళ్లీ థ్రెడ్ చేయాలి. ఈ ఖచ్చితమైన శుద్ధీకరణ డ్రిల్ బిట్ ఖచ్చితమైన, సమర్థవంతమైన డ్రిల్లింగ్ కార్యకలాపాలకు అవసరమైన ఖచ్చితమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని నిర్ధారిస్తుంది.

స్ప్రే పెయింటింగ్, లేజర్ మార్కింగ్, యాంటీ రస్ట్ ట్రీట్మెంట్

బ్రేజింగ్ మరియు థ్రెడ్ రిఫైనింగ్ దశల తర్వాత, డ్రిల్ బిట్ దాని కార్యాచరణ మరియు మన్నికను మెరుగుపరచడానికి అదనపు ముగింపు ప్రక్రియలకు లోనవుతుంది. నైపుణ్యం కలిగిన ఫ్యాక్టరీ కార్మికులు డ్రిల్ బిట్లను జాగ్రత్తగా చేతితో పెయింట్ చేస్తారు, ఉపరితలాన్ని రక్షించడానికి మరియు మొత్తం అందాన్ని మెరుగుపరచడానికి రక్షిత పూతను వర్తింపజేస్తారు. పెయింట్ వర్తింపజేసిన తర్వాత, బిట్ పూర్తిగా పొడిగా ఉండటానికి అనుమతించబడుతుంది, ఇది చాలా కాలం పాటు కొనసాగుతుంది. డ్రిల్ తర్వాత ఉత్పత్తి లక్షణాలు మరియు బ్రాండ్ వివరాలతో సహా ముఖ్యమైన సమాచారంతో లేజర్-మార్క్ చేయబడుతుంది. ఈ ఖచ్చితమైన మార్కింగ్ ప్రక్రియ డ్రిల్ బిట్లకు ప్రామాణికత మరియు గుర్తించదగిన పొరను జోడిస్తుంది, సులభంగా గుర్తింపు మరియు నాణ్యత హామీని అనుమతిస్తుంది. లేజర్ మార్కింగ్ తర్వాత, తుప్పుకు వ్యతిరేకంగా అదనపు రక్షణ పొరను అందించడానికి మరియు వివిధ పని వాతావరణాలలో డ్రిల్ బిట్ యొక్క సేవా జీవితాన్ని నిర్ధారించడానికి గుర్తించబడిన ప్రాంతానికి యాంటీ-రస్ట్ ఆయిల్ వర్తించబడుతుంది.

ప్యాకేజింగ్ మరియు నాణ్యత తనిఖీ

తయారీ ప్రక్రియ యొక్క చివరి దశలో కస్టమర్ అవసరాలకు అనుగుణంగా డ్రిల్ బిట్ల యొక్క జాగ్రత్తగా ప్యాకేజింగ్ ఉంటుంది. ప్యాకేజింగ్ డిజైన్, లేబులింగ్ మరియు డ్రిల్ కస్టమర్కు సాధ్యమైనంత ఉత్తమమైన స్థితిలో చేరుకుంటుందని నిర్ధారించడానికి రక్షణ చర్యలలో వివరాలపై నిశిత శ్రద్ధను ఇది కలిగి ఉంటుంది. ఏదైనా విచలనాలు లేదా లోపాలను గుర్తించడానికి మొత్తం ఉత్పత్తి ప్రక్రియలో ఖచ్చితమైన నాణ్యత తనిఖీలు నిర్వహించబడతాయి. అత్యున్నత నాణ్యత మరియు ఖచ్చితత్వ ప్రమాణాలను నిర్వహించడానికి ఏదైనా అనుగుణ్యత లేని ఉత్పత్తి రీవర్క్ లేదా దిద్దుబాటు చర్యకు లోనవుతుంది. ఈ సమగ్ర నాణ్యత నియంత్రణ విధానం కర్మాగారం నుండి బయలుదేరే ప్రతి వాక్యూమ్-బ్రేజ్డ్ డైమండ్ కోర్ డ్రిల్ బిట్ పారిశ్రామిక అనువర్తనాల యొక్క కఠినమైన అవసరాలను తీరుస్తుంది, విశ్వసనీయ పనితీరు మరియు మన్నికను అందిస్తుంది.

ముగింపులో

వాక్యూమ్ బ్రేజ్డ్ డైమండ్ కోరింగ్ డ్రిల్ బిట్ల తయారీ ప్రక్రియ ఖచ్చితత్వ ఇంజనీరింగ్ మరియు ఖచ్చితమైన నైపుణ్యానికి నిదర్శనం. ప్రారంభ మెటీరియల్ తనిఖీ మరియు తయారీ నుండి తుది ప్యాకేజింగ్ మరియు నాణ్యత తనిఖీ వరకు, ప్రక్రియ యొక్క ప్రతి దశ శ్రేష్ఠత మరియు నాణ్యతకు నిబద్ధతతో ఉంటుంది. అధునాతన సాంకేతికత, నైపుణ్యం కలిగిన నైపుణ్యం మరియు కఠినమైన నాణ్యత నియంత్రణ చర్యల కలయిక, ఉత్పత్తి చేయబడిన డ్రిల్ బిట్లు పారిశ్రామిక డ్రిల్లింగ్ కార్యకలాపాల యొక్క డిమాండ్ అవసరాలను తీర్చగలవని నిర్ధారిస్తుంది. అత్యున్నత ఉత్పాదక ప్రమాణాలకు కట్టుబడి ఉండటం ద్వారా, వాక్యూమ్ బ్రేజ్డ్ డైమండ్ కోరింగ్ డ్రిల్ బిట్లు వివిధ రకాల అప్లికేషన్లలో ఒక అనివార్య సాధనంగా మిగిలిపోయాయి, వివిధ పరిశ్రమలలో సామర్థ్యం మరియు ఉత్పాదకతకు దోహదం చేస్తాయి.