વેક્યુમ બ્રેઝ્ડ ડાયમંડ કોર ડ્રિલ બિટ્સની ઉત્પાદન પ્રક્રિયા

વેક્યૂમ-બ્રેઝ્ડ ડાયમંડ કોરિંગ ડ્રિલ બિટ્સની ઉત્પાદન પ્રક્રિયામાં ઉચ્ચ-ગુણવત્તાવાળા, ટકાઉ ડ્રિલ ટૂલનું ઉત્પાદન સુનિશ્ચિત કરવા માટે પગલાંઓની જટિલ શ્રેણીનો સમાવેશ થાય છે. આ ડ્રિલ બિટ્સ બાંધકામ, ખાણકામ અને ઈન્ફ્રાસ્ટ્રક્ચર ડેવલપમેન્ટ સહિત વિવિધ ઔદ્યોગિક કાર્યક્રમો માટે મહત્વપૂર્ણ છે. સ્ટીલ મેટ્રિક્સની એકાગ્રતા અને એકંદર પરિમાણીય ચોકસાઈને સુનિશ્ચિત કરવા માટે આ પ્રક્રિયા ઝીણવટભરી સામગ્રીની તપાસ અને તૈયારી સાથે શરૂ થાય છે. આ લેખ સામગ્રીની તૈયારીથી લઈને અંતિમ પેકેજિંગ સુધીની ઉત્પાદન પ્રક્રિયાની વિગતવાર વિહંગાવલોકન પ્રદાન કરે છે, દરેક તબક્કે જરૂરી ચોકસાઇ અને કુશળતાને પ્રકાશિત કરે છે.

સામગ્રી નિરીક્ષણ અને તૈયારી

વેક્યુમ-બ્રેઝ્ડ ડાયમંડ કોર ડ્રિલ બીટ ઉત્પાદન પ્રક્રિયામાં પ્રથમ પગલું એ સામગ્રીનું કાળજીપૂર્વક નિરીક્ષણ કરવું અને સ્ટીલ મેટ્રિક્સની એકાગ્રતાની ખાતરી કરવી છે. આમાં સબસ્ટ્રેટની અખંડિતતા અને પરિમાણો તેમજ સામગ્રીની સ્વચ્છતા અને શુષ્કતા ચકાસવા માટે સખત ગુણવત્તા તપાસનો સમાવેશ થાય છે. ચોક્કસ જરૂરિયાતોમાંથી કોઈપણ વિચલનોને ચોકસાઈના ઉચ્ચતમ ધોરણો જાળવવા માટે કાળજીપૂર્વક સંબોધવામાં આવે છે. એકવાર સામગ્રી નિરીક્ષણ પસાર કરે છે, તે કોઈપણ કાટ અને તેલના ડાઘને દૂર કરવા માટે સંપૂર્ણ સફાઈ પ્રક્રિયામાંથી પસાર થાય છે. સામગ્રીને સમાનરૂપે વિસ્ફોટ કરવા માટે વિશિષ્ટ મશીનોનો ઉપયોગ કરીને, ઉત્પાદન પ્રક્રિયાના અનુગામી તબક્કાઓ માટે તેને અસરકારક રીતે તૈયાર કરીને આ પ્રાપ્ત થાય છે.

ખાસ ગુંદરનો ઉપયોગ અને હીરાના કણોનું સ્થાન

સામગ્રીની તૈયારી પછી, ઉત્પાદન પ્રક્રિયાનો મુખ્ય ભાગ એ ઉત્પાદનના કાર્યકારી સ્તરો પર વિશેષ ગુંદરનો ઉપયોગ છે. આ પગલાનો હેતુ સબસ્ટ્રેટમાં હીરાના કણોના સંલગ્નતાને પ્રોત્સાહન આપવાનો છે, મજબૂત અને લાંબા સમય સુધી ચાલતા બોન્ડની ખાતરી કરવી. ખાસ ગુંદરના ઉપયોગને કાર્યકારી સ્તરમાં સમાન કવરેજ પ્રાપ્ત કરવા માટે ચોકસાઇ અને કુશળતાની જરૂર છે. કુશળ કામદારો પછી મેન્યુઅલી હીરાના કણોને વર્કિંગ લેયર પર છંટકાવ કરે છે, શ્રેષ્ઠ ડ્રિલિંગ કામગીરી માટે સમાન વિતરણની ખાતરી કરે છે. આ ઝીણવટભરી પ્રક્રિયા હીરાના કણો અને મેટ્રિક્સ વચ્ચેના અસાધારણ બોન્ડને હાંસલ કરવા માટે મહત્વપૂર્ણ છે, જે ડ્રિલની અસાધારણ ટકાઉપણું અને કટીંગ કાર્યક્ષમતા માટે પાયો નાખે છે.

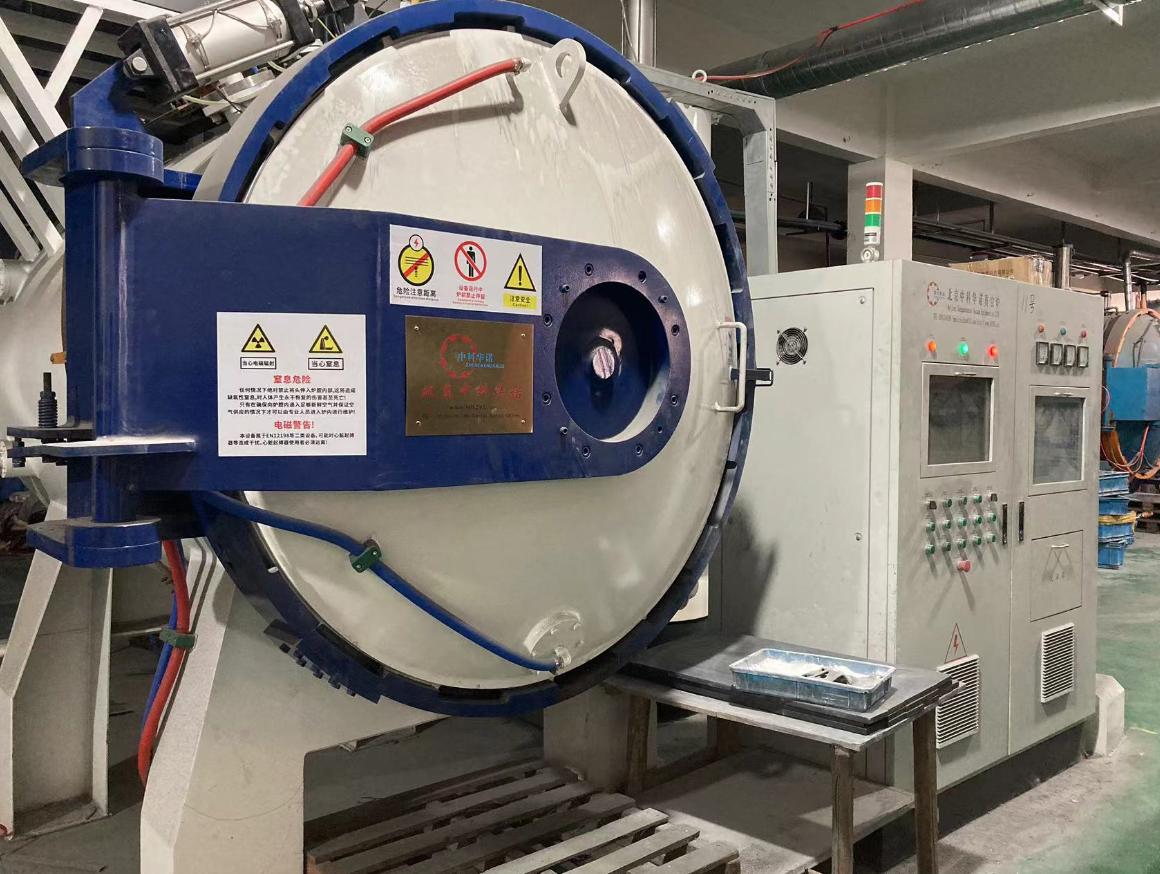

બ્રેઝિંગ પ્રક્રિયાઓ અને થ્રેડ રિફાઇનમેન્ટ

એકવાર હીરાના કણો વર્કિંગ લેયર પર સમાનરૂપે વિતરિત થઈ જાય, પછી ડ્રિલ બીટને બ્રેઝિંગ પ્રક્રિયા માટે બ્રેઝિંગ ફર્નેસમાં મૂકવામાં આવે છે. આ નિર્ણાયક તબક્કામાં મેટ્રિક્સમાં હીરાના કણોને નિશ્ચિતપણે એમ્બેડ કરવા માટે ડ્રિલ બીટને ઊંચા તાપમાને આધીન કરવાનો સમાવેશ થાય છે. હીરાના કણો અને મેટ્રિક્સના શ્રેષ્ઠ બંધનને સુનિશ્ચિત કરવા માટે બ્રેઝિંગ પ્રક્રિયાને કાળજીપૂર્વક નિયંત્રિત કરવામાં આવે છે, જેના પરિણામે મજબૂત અને વિશ્વસનીય બોન્ડ બને છે. બ્રેઝિંગ પ્રક્રિયા પછી, થ્રેડોની એકાગ્રતા અને ચોકસાઈને સુધારવા માટે ડ્રિલ બીટના થ્રેડોને ફરીથી થ્રેડેડ કરવાની જરૂર છે. આ ઝીણવટભરી રિફાઇનમેન્ટ ખાતરી કરે છે કે ડ્રિલ બીટ ચોક્કસ, કાર્યક્ષમ ડ્રિલિંગ કામગીરી માટે જરૂરી ચોક્કસ સ્પષ્ટીકરણોને પૂર્ણ કરે છે.

સ્પ્રે પેઇન્ટિંગ, લેસર માર્કિંગ, એન્ટી-રસ્ટ ટ્રીટમેન્ટ

બ્રેઝિંગ અને થ્રેડ રિફાઇનિંગ તબક્કાઓ પછી, ડ્રિલ બીટ તેની કાર્યક્ષમતા અને ટકાઉપણું વધારવા માટે વધારાની અંતિમ પ્રક્રિયાઓમાંથી પસાર થાય છે. કુશળ ફેક્ટરી કામદારો કાળજીપૂર્વક ડ્રિલ બીટ્સને હાથથી રંગે છે, સપાટીને સુરક્ષિત કરવા અને એકંદર સુંદરતા વધારવા માટે રક્ષણાત્મક કોટિંગ લાગુ કરે છે. પેઇન્ટ લાગુ કર્યા પછી, બીટને લાંબા સમય સુધી ટકી રહેવાની ખાતરી કરવા માટે તેને સંપૂર્ણપણે સૂકવવા દેવામાં આવે છે. ડ્રીલને પછી ઉત્પાદન સ્પષ્ટીકરણો અને બ્રાન્ડ વિગતો સહિત મહત્વની માહિતી સાથે લેસર-ચિહ્નિત કરવામાં આવે છે. આ ચોક્કસ માર્કિંગ પ્રક્રિયા ડ્રિલ બિટ્સમાં અધિકૃતતા અને ટ્રેસેબિલિટીનું સ્તર ઉમેરે છે, જે સરળતાથી ઓળખ અને ગુણવત્તાની ખાતરી માટે પરવાનગી આપે છે. લેસર માર્કિંગ પછી, કાટ સામે રક્ષણનું વધારાનું સ્તર પ્રદાન કરવા અને વિવિધ કાર્યકારી વાતાવરણમાં ડ્રિલ બીટની સર્વિસ લાઇફ સુનિશ્ચિત કરવા માટે ચિહ્નિત વિસ્તાર પર એન્ટિ-રસ્ટ તેલ લાગુ કરવામાં આવે છે.

પેકેજિંગ અને ગુણવત્તા નિરીક્ષણ

ઉત્પાદન પ્રક્રિયાના અંતિમ તબક્કામાં ગ્રાહકની જરૂરિયાતો અનુસાર ડ્રિલ બિટ્સનું સાવચેતીપૂર્વક પેકેજિંગ શામેલ છે. આમાં પેકેજિંગ ડિઝાઇન, લેબલિંગ અને રક્ષણાત્મક પગલાંની વિગતો પર ઝીણવટપૂર્વક ધ્યાન આપવાનો સમાવેશ થાય છે જેથી ડ્રિલ શક્ય શ્રેષ્ઠ સ્થિતિમાં ગ્રાહક સુધી પહોંચે. કોઈપણ વિચલનો અથવા ખામીઓ શોધવા માટે સમગ્ર ઉત્પાદન પ્રક્રિયા દરમિયાન સખત ગુણવત્તા તપાસ હાથ ધરવામાં આવે છે. કોઈપણ બિન-અનુરૂપ ઉત્પાદન ઉચ્ચ ગુણવત્તા અને ચોકસાઈના ધોરણોને જાળવી રાખવા માટે પુનઃકાર્ય અથવા સુધારાત્મક કાર્યવાહીમાંથી પસાર થશે. આ વ્યાપક ગુણવત્તા નિયંત્રણ અભિગમ એ સુનિશ્ચિત કરે છે કે ફેક્ટરીમાંથી બહાર નીકળતી દરેક વેક્યૂમ-બ્રેઝ્ડ ડાયમંડ કોર ડ્રિલ બીટ ઔદ્યોગિક એપ્લિકેશન્સની કડક જરૂરિયાતોને પૂર્ણ કરે છે, વિશ્વસનીય કામગીરી અને ટકાઉપણું પ્રદાન કરે છે.

નિષ્કર્ષમાં

વેક્યૂમ બ્રેઝ્ડ ડાયમંડ કોરિંગ ડ્રિલ બિટ્સની ઉત્પાદન પ્રક્રિયા ચોકસાઇ ઇજનેરી અને ઝીણવટભરી કારીગરીનો પુરાવો છે. પ્રારંભિક સામગ્રી નિરીક્ષણ અને તૈયારીથી લઈને અંતિમ પેકેજિંગ અને ગુણવત્તા નિરીક્ષણ સુધી, પ્રક્રિયાના દરેક તબક્કા શ્રેષ્ઠતા અને ગુણવત્તા માટે પ્રતિબદ્ધતા દ્વારા વર્ગીકૃત થયેલ છે. અદ્યતન ટેક્નોલોજી, કુશળ કારીગરી અને કડક ગુણવત્તા નિયંત્રણના પગલાંનું સંયોજન સુનિશ્ચિત કરે છે કે ઉત્પાદિત ડ્રિલ બિટ્સ ઔદ્યોગિક ડ્રિલિંગ કામગીરીની માંગની જરૂરિયાતોને પૂર્ણ કરે છે. ઉચ્ચતમ ઉત્પાદન ધોરણોનું પાલન કરીને, વેક્યુમ બ્રેઝ્ડ ડાયમંડ કોરિંગ ડ્રિલ બિટ્સ વિવિધ એપ્લિકેશન્સમાં અનિવાર્ય સાધન બની રહે છે, જે વિવિધ ઉદ્યોગોમાં કાર્યક્ષમતા અને ઉત્પાદકતામાં ફાળો આપે છે.